|

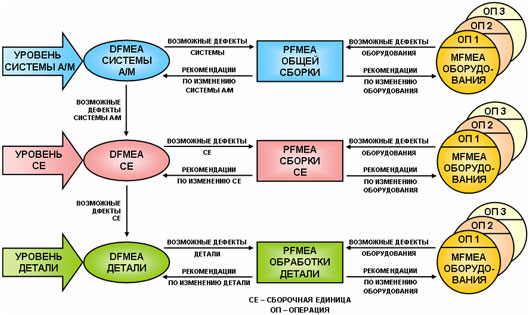

Опыт проведения различных видов FMEA На сегодняшний день ОАО «АВТОВАЗ» вышел на качественно новый уровень в освоении FMEA. Прояснились многие вопросы по процедуре FMEA. Как проводить FMEA теперь ясно. Особенно много вопросов возникало при анализе сложных объектов. И главное, прояснилось, что необходимо сделать для получения ощутимого эффекта от FMEA. Особенность FMEA как инструмента контроля и управления качеством В чём заключается главное преимущество FMEA ? Ведь существуют и другие инструменты контроля и управления качеством, например, контрольные карты, диаграмма разброса, диаграмма Парето и др. Но только один из них (именно FMEA) действует до факта появления дефектов в продукции. Все другие инструменты действуют после факта, когда дефекты уже попали в продукцию. А надо действовать раньше, в пределе сразу после возникновения причины дефекта. Когда причины дефектов (отказов) попадают в продукцию А попадают они туда в основном на стадии разработки конструкции автомобиля, проектирования технологических процессов и проектирования оборудования (оснастки). Из этого следует, чтобы устранить все причины дефектов выделенного компонента автомобиля, необходимо провести для него FMEA конструкции, FMEA процесса и FMEA оборудования. В чём особенность выполнения различных видов FMEA Первая и главная особенность просматривается уже на начальном этапе выполнения FMEA при разделении объекта анализа на составляющие элементы. Это очень важная процедура. Она проводится с целью устранения излишней сложности объекта анализа и выявления причинно – следственной связи возможных отказов с входящими элементами. Исходя из этого, при проведении FMEA конструкции сложный автомобильный компонент целесообразно разделять на входящие подузлы более низкого порядка, детали и методы соединения. При проведении FMEA процесса технологический процесс целесообразно разделять на операции (позиции) и применяемые в каждой операции элементы технологической системы (ТС). При проведении FMEA оборудования (оснастки) его лучше всего разделять на типовые функциональные элементы, свойственные данному классу оборудования. Вторая особенность заключается в соподчинённости и последовательности выполнения различных видов FMEA. Все виды FMEA связаны и зависят один от другого (рис. 1). Например, FMEA конструкции узла является основой для FMEA процесса сборки этого узла. Очевидно, что последний должен проводиться после ввода изменений в конструкцию узла по результатам FMEA конструкции. FMEA оборудования должен проводиться после ввода изменений в технологический процесс по результатам FMEA процесса. Учитывая это, сначала надо проводить FMEA конструкции, затем – FMEA процесса и завершать цепочку анализов должен FMEA оборудования. Третья особенность заключается в способе определения полного списка потенциальных отказов (дефектов). При FMEA конструкции автомобильного компонента в этот список включаются возможные отказы данного компонента в эксплуатации. При FMEA оборудования список возможных отказов / дефектов ещё больше увеличивается. В него включают возможные отказы автомобильного компонента в эксплуатации, возможные отказы ТС операций и возможные отказы функциональных элементов анализируемого оборудования (оснастки). В некоторых подразделениях ОАО «АВТОВАЗ» уже имеется опыт выполнения различных видов FMEA. Например, в последнее время в ДТР проведён FMEA рулевого механизма новой модели автомобиля. В ПТО проведён FMEA процесса сварки поперечины панели приборов нового автомобиля и FMEA группы зажимных приспособлений для агрегатных станков. В ППШ проведён FMEA крупного штампа обрезки, пробивки конструктивных элементов в панели задней двери нового автомобиля и FMEA достаточно сложной пресссформы для литья под давлением пластмассового изделия. В СКП проведён FMEA процесса монтажа заднего наружного фонаря, FMEA процесса окраски грунтованного кузова, FMEA сварки двери в сборе. Приведённые примеры показывают сложность и многообразие выполненных видов FMEA. Но это пока точечный, локальный анализ. Сделано важное дело, но ощутимого эффекта от FMEA не получено. Что подразумевается под выражением «ощутимый эффект»? Можно пояснить на условном примере. Допустим, после серийного запуска одной модели, для которой FMEA не проводился, в последующие полгода было внесено 200 изменений. А после запуска второй модели, для которой FMEA был проведён, за такой же период было внесено только 20 изменений. Не 200, а только 20 – эффект ощутимый. Что необходимо сделать для получения ощутимого эффекта? Практическое проведения на ОАО «АВТОВАЗ» различных видов FMEA высветило два слабых места в организации этой работы: В связи с этим необходимо, вопервых, рассмотреть на верхнем уровне руководства и утвердить перечень компонентов автомобиля, технологических процессов и оборудования, подлежащих FMEA. Этому анализу должны подвергаться не все, а только следующие элементы: Почему только они? Потому, что только при проектировании указанных объектов высока вероятность неосознанного ввода причин, приводящих к отказам автомобиля. Проводить FMEA для заимствованных и уже доведённых элементов конструкции, технологических процессов и оборудования не имеет смысла. Во-вторых, необходимо разработать единый сводный план FMEA нового автомобиля и пакет заданий на выполнение частных проектов FMEA. В третьих, для каждого компонента автомобиля, включённого в план, необходимо проводить полную цепочку FMEA, включая FMEA конструкции, FMEA процесса и FMEA оборудования. Параллельно необходимо осуществлять перевод процесса FMEA автомобиля на новые информационные технологии, и создать единую информационную систему FMEA ОАО «АВТОВАЗ». О важности приобретения практических навыков проведения FMEA анализа Опыт показывает, что обучение, которое не закрепляется выполнением реального FMEA, не даёт должной отдачи. В связи с этим полезнее сначала скомплектовать FMEA команду под конкретный объект, а затем обучать правилам выполнения соответствующего вида FMEA На ОАО «АВТОВАЗ» уже есть хорошо подготовленные FMEA команды. Но их недостаточно для проведения FMEA автомобиля в целом. Такие команды должны быть подготовлены в каждом крупном проектно - конструкторском и проектно - технологическом подразделении. В дальнейшем при увеличении объёма работ на их основе формировать целевые (временные) рабочие группы для выполнения всего множества запланированных FMEA. Отметим, что для повышения эффективности обучения полезно в подразделениях оборудовать специальные рабочие места, оснащенные компьютерными обучающими программами по FMEA. Заключение Полученные результаты позволяют сделать вывод: сегодня на ОАО «АВТОВАЗ» созданы необходимые предпосылки для проведения полного FMEA новой модели автомобиля. Литература 1. ГОСТ Р 51814.2-2001 Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов |